40年を超える

厚い信頼と、

豊富な実績。

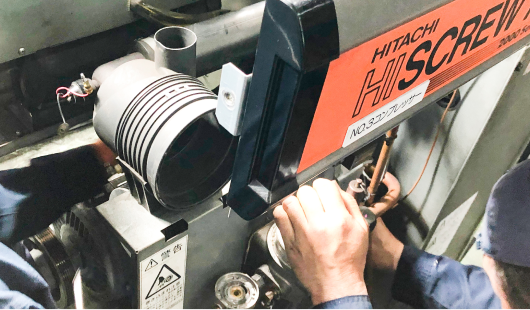

1978年創業の羽田コンプレッサー株式会社は、コンプレッサーの専門会社として

コンプレッサーの修理、メンテナンス、販売、設置工事を行ってまいりました。

これからもお客様とともに、一つひとつ丁寧に実績を積み上げてまいります。

1978年創業 コンプレッサー専門

コンプレッサーの修理・点検・販売・

設置工事は"羽コン"にお任せください。

お問い合わせフォームからの

ご相談も承っております。